In mechanische systemen die gebruik maken van vloeistofdruk, is het van essentieel belang om te begrijpen hoe de verschillende componenten samenwerken om kracht over te brengen. Deze systemen worden vaak ingezet in de industrie, landbouw en andere sectoren waar grote belastingen moeten worden verplaatst of gecontroleerd. De werking van zulke installaties hangt af van een nauwkeurige interactie tussen de verschillende elementen die gezamenlijk de kracht genereren en stabiliseren.

Een grondig inzicht in de opbouw van deze systemen helpt niet alleen bij het correct gebruik ervan, maar is ook cruciaal voor onderhoud en probleemoplossing. Elke component speelt een specifieke rol in de prestaties van het geheel, van de onderdelen die verantwoordelijk zijn voor het genereren van kracht, tot de mechanismen die de beweging controleren en stabiliseren. Het is belangrijk om te weten hoe deze onderdelen met elkaar in verbinding staan en wat hun functie is binnen het systeem.

In dit artikel gaan we dieper in op de belangrijkste onderdelen van een dergelijk mechanisme, hoe ze functioneren en hoe ze kunnen worden onderhouden of gerepareerd. Dit helpt niet alleen bij het verbeteren van de efficiëntie, maar ook bij het verlengen van de levensduur van het systeem. Het begrijpen van de structuur van deze systemen is dan ook een onmisbare stap voor zowel technici als operators.

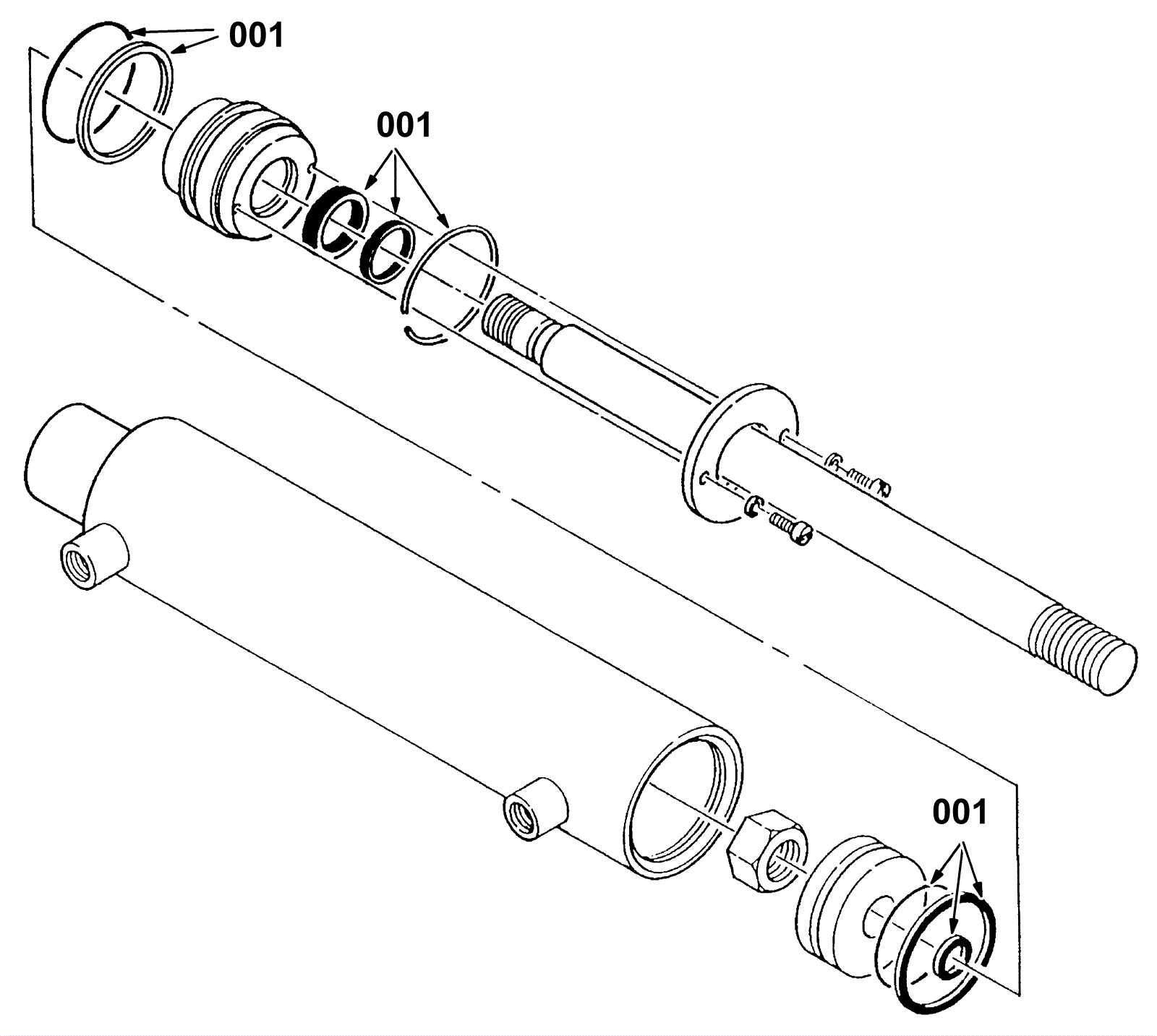

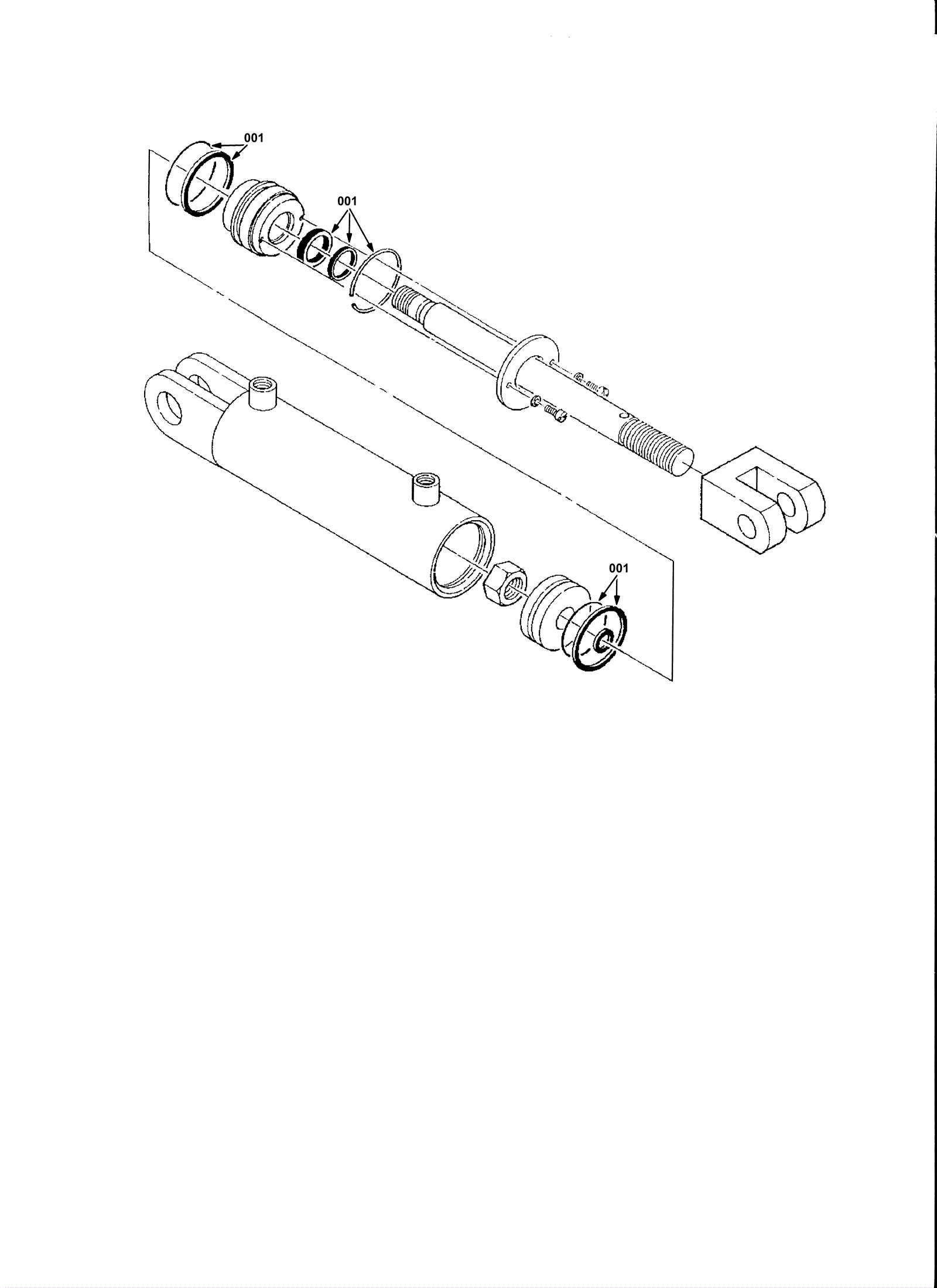

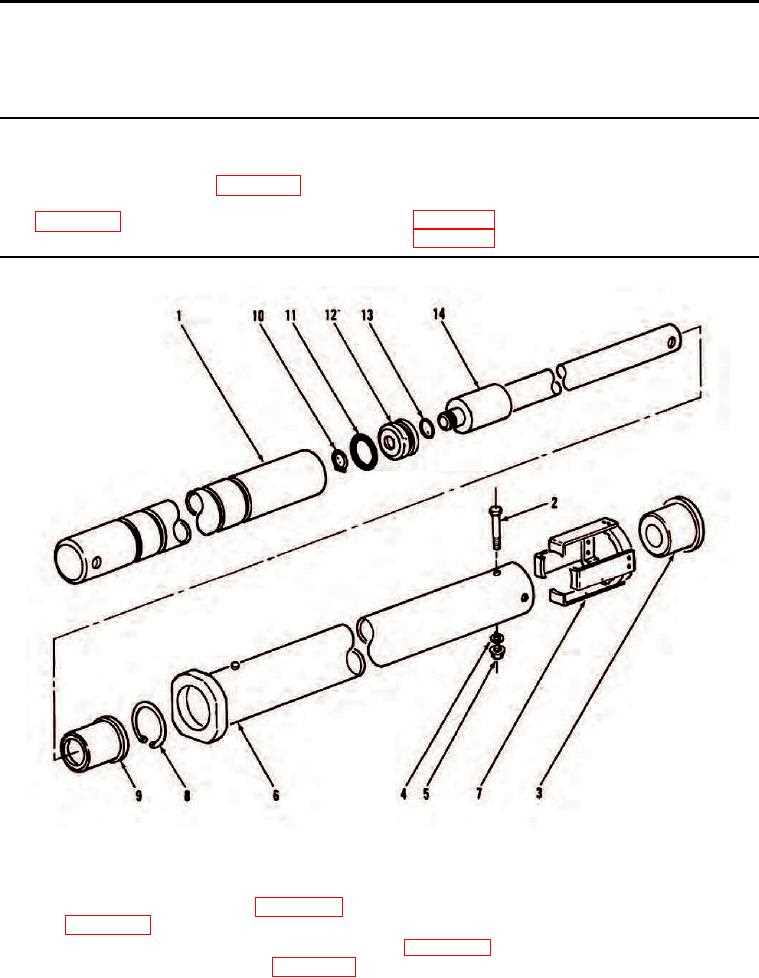

Essentiële onderdelen van een hydraulische cilinder

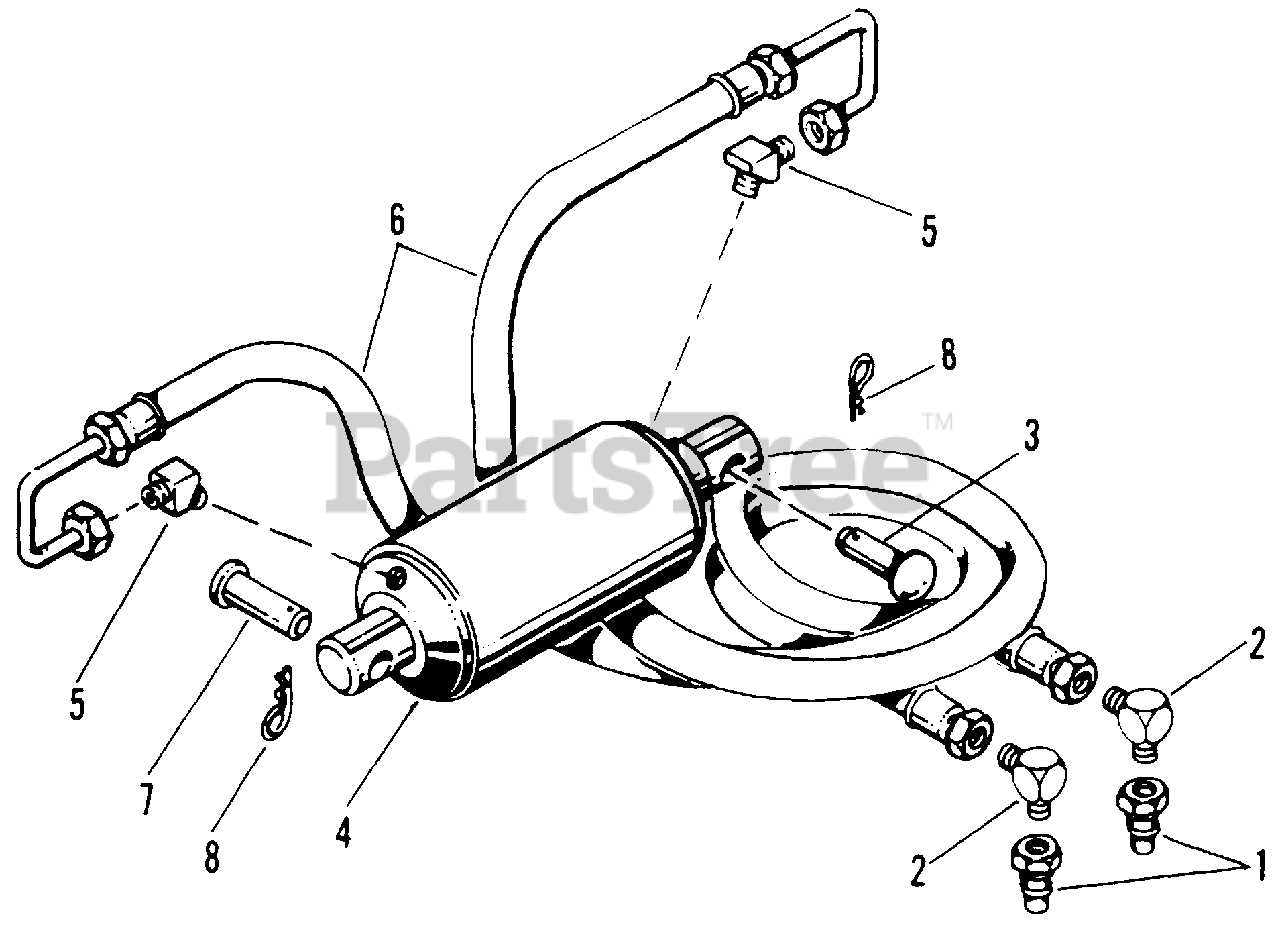

In elk mechanisch systeem dat gebruik maakt van vloeistofdruk, zijn er verschillende cruciale elementen die samen zorgen voor de werking en controle van de kracht. Deze componenten zorgen ervoor dat de druk wordt omgezet in beweging en dat de benodigde kracht efficiënt wordt overgedragen. Elk onderdeel heeft zijn eigen specifieke functie, maar werkt in perfecte harmonie met de andere om het gewenste resultaat te bereiken.

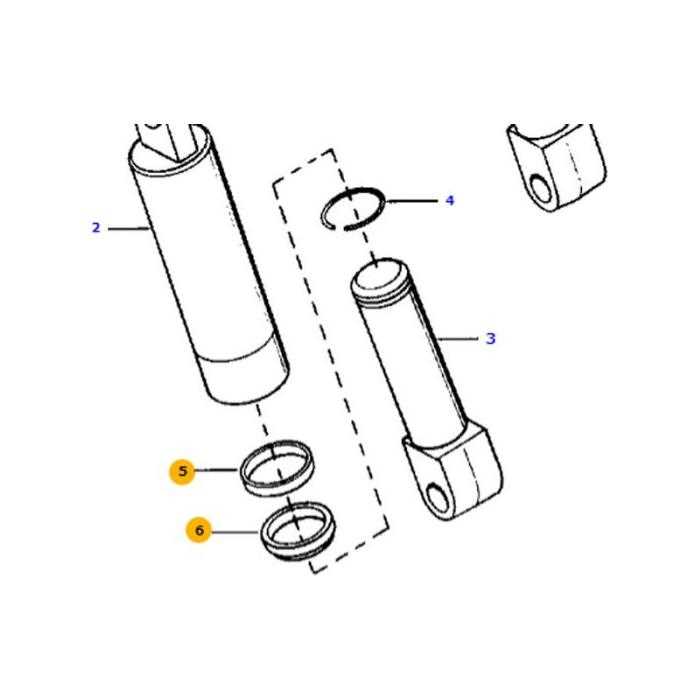

De belangrijkste onderdelen omvatten de behuizing die de vloeistof bevat, evenals de elementen die verantwoordelijk zijn voor de beweging van de werkende elementen binnen het systeem. Daarnaast zijn er onderdelen die zorgen voor afdichting en bescherming tegen lekkages, wat essentieel is voor het behoud van een betrouwbare werking. Elk van deze onderdelen moet met precisie worden ontworpen om optimale prestaties en lange levensduur te garanderen.

Naast de fundamentele componenten, zijn er ook accessoires en hulpmiddelen die een rol spelen in het ondersteunen van het systeem. Dit kunnen bijvoorbeeld filters zijn die vuildeeltjes uit de vloeistof houden, of ventielen die de stroom reguleren. Het begrijpen van de rol van elk van deze onderdelen is essentieel voor het onderhoud en de reparatie van dergelijke systemen.

Hoe werkt een hydraulisch systeem

In een mechanisch systeem dat gebruik maakt van vloeistofdruk, wordt kracht overgedragen door middel van gecontroleerde vloeistofstromen. Dit proces maakt het mogelijk om zware lasten te verplaatsen of complexe bewegingen te creëren met relatief weinig inspanning. De kracht die door de vloeistof wordt gegenereerd, wordt omgezet in lineaire of roterende beweging, afhankelijk van de configuratie van het systeem. Het belangrijkste principe is dat vloeistof, in tegenstelling tot lucht, niet samendrukbaar is, waardoor het ideaal is voor het nauwkeurig overbrengen van energie.

Basisprincipes van druk en stroom

In dit systeem wordt vloeistof onder druk gepompt naar verschillende compartimenten die de krachten doorgeven naar de gewenste onderdelen. De druk die door de pomp wordt gegenereerd, zorgt ervoor dat de vloeistof door slangen en leidingen stroomt en uiteindelijk de onderdelen in beweging zet. Door de vloeistof door smalle kanalen te leiden, kan de kracht aanzienlijk worden vergroot, wat het systeem bijzonder geschikt maakt voor toepassingen waar grote krachten nodig zijn, zoals in de bouw of zware machines.

Rol van kleppen en ventielen

Ventielen en kleppen spelen een cruciale rol in de regeling van de vloeistofstroom binnen het systeem. Ze zorgen ervoor dat de vloeistof op de juiste momenten de juiste richting op wordt gestuurd. Dit maakt het mogelijk om de snelheid, kracht en richting van de bewegingen met grote precisie te controleren. Door verschillende ventielen te combineren, kan men bijvoorbeeld de druk regelen, de beweging stoppen of de stroomrichting omkeren, afhankelijk van de behoefte van het systeem.

Veelvoorkomende problemen en oplossingen

In systemen die werken op basis van vloeistofdruk kunnen zich verschillende problemen voordoen die de prestaties beïnvloeden. Deze kunnen variëren van lekkages tot verminderde krachtoutput of onregelmatige bewegingen. Het is belangrijk om deze problemen tijdig te herkennen en op te lossen, zodat de efficiëntie en de levensduur van het systeem gewaarborgd blijven. In dit gedeelte bespreken we enkele van de meest voorkomende problemen en de manieren om ze op te lossen.

Lekkages door afdichtingen

Een van de meest voorkomende problemen is lekkage van vloeistof door versleten of beschadigde afdichtingen. Dit kan leiden tot drukverlies en een verminderde werking van het systeem. De oplossing is vaak het vervangen van de afdichtingen of het uitvoeren van een grondige inspectie van de componenten waar de lekkage optreedt. Het regelmatig controleren van de afdichtingen kan helpen om deze problemen vroegtijdig te detecteren en te voorkomen.

Onregelmatige beweging of krachtverlies

Wanneer de werking niet soepel verloopt of de kracht niet optimaal is, kan dit wijzen op een verstopping in de leidingen of een probleem met de vloeistofkwaliteit. Het reinigen van de leidingen en het vervangen van verontreinigde vloeistof is vaak een effectieve oplossing. Daarnaast kan het controleren van de ventielen en kleppen helpen om ervoor te zorgen dat de stroom correct wordt geregeld en dat er geen blokkades zijn die de prestaties belemmeren.